朋友,你知道那“举步维艰”的C2M么?

C2M是消费者与制造商的美梦,自然也是各类中间商的梦魇。

关于C2M实践过程中的一种方法论

C2M,customer-to-manufacturer, 电子商务模式的乌托邦,消费者与制造商的梦幻模式。

从本质上消除了人们对中间商赚差价的噩梦般的恐惧——跳过所有品牌商、经销商、零售商等等“商”的挟持,消费者直接和生产者手拉手,完成需求与产品的直接转换。

当然,C2M是消费者与制造商的美梦,自然也是各类中间商的梦魇。

在理想状态下,达到消费者出产品理念,给出订制需求,制造商接单后能在7-30天内完成一整套从产品调研——设计——试生产——α test——βtest 乃至于最终送到消费者手中的生产链条。

当然,这也仅是一个“理想状态”。

但即便是在大数据时代逐步展开的当下,人们恐怕依旧不会普遍的认为C2M有实现的可能性,主要原因如下:

- How1:如何获得消费者的最根本的需求?请制造商们摸着自己的理性自问,自己是否有能力获得以单人为基础的消费者单位的产品需求?哪怕依托在各类电商平台之上,制造商们是否能保证有需求的客户就一定能找到自己?

- How2:消费者如何具化自己的需求?当通过某种方式获得消费者根本需求并拼凑成一个完整产品设计时,消费者通过何种方式对该设计进行认证?换言之,哪怕在第一个How的阶段,制造商获得了A消费者在T1时段的真实需求,在经过一段ΔT的设计时间后,是否T2时间段产生的产品依旧是A消费者需求的产品?

以上两个步骤,如果不能,那关于乌托邦的美好幻想,就唯有止步于此了。

如果能。

那么请继续往下:

- How3:制造商在确认了HOW2后,即确认了消费者所需的产品时,如何快速完成试生产、测试、正式投产的链条?在工业生产中,只要有相关产品从0到1研发经验的朋友一定会在这是投以我一个尴尬且不失认同的微笑,哪怕我们经过了设计阶段的反复考验,到了生产链条的环节,依旧有极大的概率会折戟成沙。原因很多样,设计的生产性过低(low productivity),测试环节缺失或不合适(poor test procedure set),成本核算(cost check)无法通过,等等。

- How4:即便完成了前序三个巨大的how,到达最终出货及售后环节。但因该产品独一无二的定制性,如何对其进行一套有效的质保流程将会成为一个新的挑战。相当于需要制造商为每一个产品定制一套从设计——质保维修的流程。甚至这个流程具有不可复制性,意味着没有通用的可能性。每一套都需要重新思考,推翻重来,这其中的时间成本,显然违背我们人类工业在第一次革命之后的标准化思潮。

而单一制造商的产品覆盖力度是绝对有限的,这也是直接促成经销商、贸易商等中间商产生的原因——贸易商通过手中大量的供应商资源,提供客户一站式的采购服务,这是贸易商的最本质工作原理。

但依托在单一客户或大量客户的大量采购份额的基础上。无法与单一客户的单一小商品进行对接。而电商模式虽然弥补了单一客户的单一小商品采购需求,却没办法提供单一客户的快速订制需求,这也是为什么我们需求C2M。

美味的C2M那么大,我们却根本要不到一口肉。

————————————————和善的分割线————————————————————

但此刻,一定会有机智的朋友看到,生活在大数据时代的我们,真正的困扰落在了第三个how上。

这也是全体生产相关从业者的困扰。

- 目前能够普遍达到定制水平的生产手段:服装类有手工定制,工业类有3D打印等。工业类中的3D打印虽然看起来热火朝天,但高端材料及精度较高的设备普遍位于各大科研或高精尖企业的实验室(如人体植入医疗耗材打印技术),而民间3D打印则存在“可选材料少”,“精度不够”“物理性能不能直接替代成品”等缺陷,一般只用于外观验证阶段,或用于打印成品外壳。

- 基于现代工业生产模式下的开模需求:不可否认的,目前我们的工业体系,无论是塑胶制品还是金属制品,依旧依托在模具工业上,并未整体跨越到“加式生产”模式(如3D打印技术)。开模过程的费用成本与时间成本对产品的变化产生了巨大的束缚。在以标准件为基础的工业体系下,修改设计而使产品成为非标件是一种不被推荐的形式。

而我觉得,要解决非标件的生产低效益问题(效益=效率+成本),我们不能仅将目光停留在生产环节,而应该回溯到设计环节。

毕竟,效益来自设计。

————————————————起承转合的分割线————————————————

模块化,在五年前尚属一个流行词汇。

但在大量网络新兴概念的冲刷下,当下已经很难再吸引人们的眼球,并黯然淡出人们的视野。姑且不讨论大量的新兴词汇是否有意义,单论模块化本身,难道就真的没有意义了么?

某佘在硕士阶段依旧被反复强调了“模块化”这个概念。

也许是因为英国的教育方向过于保守,没有大步迈向智能化时代。但对于产品的模块化设计,我依旧保留了巨大的正面兴趣。

首先,我们需要肯定一点的是,人类的思考方式具有后验性。

何谓后验性(posteriority)?

意味着,人没有办法真的“凭空”捏造出一个“完全新”的概念。哪怕是物理学定律,依旧依托在大量的实验与观察下,方能得出。

康德所定义的——“认识形式不需要依靠经验”的先验性在目前,人类尚无法达到这种思考方式。

这就意味着,买家,作为人,也是后验的。

我们通过给出他大量的选择,从而拼凑出他所需的那个真·产品,即P=A+B+C+D+…+Z。

但其实,我们在给予他的大量选择中,已经放入了一定的“诡计”。

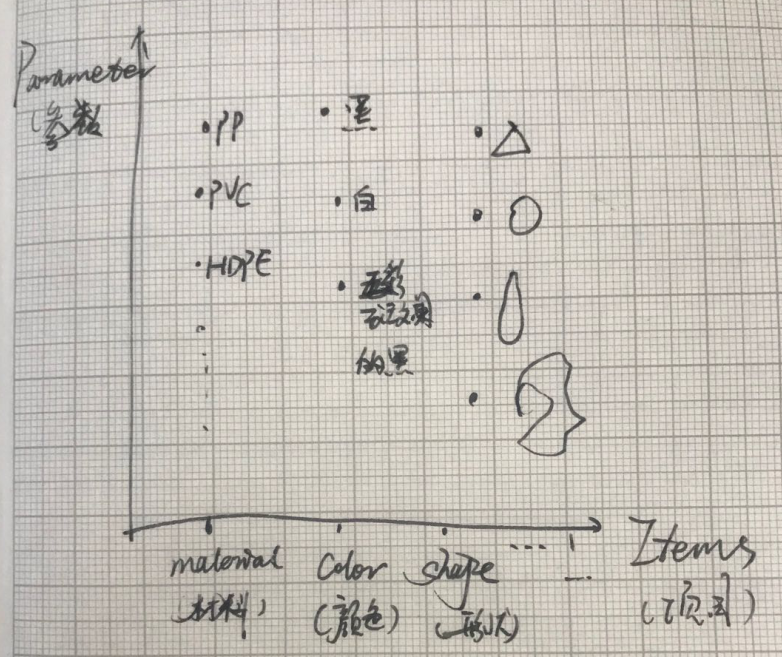

我们将同一系列的P1P2P3…Pn产品,进行解构(deconstruction)——将产品进行细化。归纳出P系列产品的同一项目,如:颜色、材料、尺寸等,并总结出该些项目下具备的参数,以颜色项目距离:如白色、黑色、五彩斑斓的黑等。

随后给出买家看似大量,实则可控的选择。生产惧怕的不是大量的选择,而是不可控的选择。

什么意思?

大量的选择如果均能落在可生产的范围内,生产者只需要做一个“提取”的过程,如:紫色的8cm长,φ2cm的胡萝卜。而不可控的选择,如:胡萝卜口味的番茄,则会让生产者心力交瘁。

所以这里的模块化需要做的,是通过大数据将同一产品系列进行解构,归纳,总结。完成同一产品系列的项目归纳与参数归纳。

最后,给出客人大量的排列组合的可能性,使客人最终选择一款又符合他定制需求,又能落在生产可控区间内的产品。当然,基础数据会隐藏在幕后,展现在客人面前的是各种活灵活现的可选性,过程中并不会客人感觉到他的选择其实是既定的。

而我们需要做的,是需要有一个专业团队,以及一套明确的SOP:

- 对所有产品系列进行解构:该项内容必须是专业的,任何对某项产品无法进行专业解构的人员均不适合进行该项工作。因为那样解构出的的项目与参数,将成为冗杂的,没有代表性的废品。举个例子,一款胡萝卜具备哪些基础项目与参数,只有深耕胡萝卜种植行业的专业人士才能给出相关信息;即便是对胡萝卜可能存在的颜色的描述,他们可以明确地告诉你,胡萝卜存在五颜六色,但目前不存在透明的胡萝卜,所以我们不需要给出“透明”的选项。

- 大数据分析及管理人员:当专业人员对产品完成解构之后,大量的数据管理工作亦请交给数据方面的专业人员进行管理与归纳。

- 与客户端接洽的设计人员:是的,这里我要提出的是“与顾客接洽的设计人员”而非“销售人员”。虽然工程销售的概念已非新颖概念,但我们所见到的充斥在我们生活中的大量销售或客服人员依旧为“非工程/无系统化产品知识培训的,销售人员”。专业的设计人员需给出提供给客户可选项的面板,该面板需给出有效产品的可能性,并十分明确。如果一款面板信息不但不能明确客户的需求,反倒造成客户更多的可能性,那恐怕不是一款合格的设计。而一个无系统化产品知识培训的销售人员,是无法胜任该项工作的。

- 生产端整合:在前序解构部分,我们已经将产品的可能性进行解构,在此过程中,我们甚至可以对相应的生产方式与资源进行解构与归纳,从而快速有效的给出生产方案,而无需对生产过程进行全新的验证。

于是到最终。

客户在极短的时间内,获得了自己所需的产品。而相应模块产品的制造商亦节省了大量的时间成本与生产验证成本。而“我们”则成为了两个端口之间唯一且新型的“中间商”。(笑)

此方法论仅供各位一览,如需复制或转载请联系作者本人。感谢。

本文由 @佘先生 原创发布于人人都是产品经理。未经许可,禁止转载

题图来自Unsplash,基于CC0协议

起点课堂会员权益

起点课堂会员权益

写得不错