智能制造领域设备维保监控业务设计

在智能制造加速演进的浪潮中,设备维保监控正从“成本中心”转向“价值枢纽”。本文聚焦维保业务的数字化重构,从业务场景出发,梳理监控系统的核心设计逻辑与落地路径,助力企业实现设备管理的降本增效与智能运维升级。

1 概述

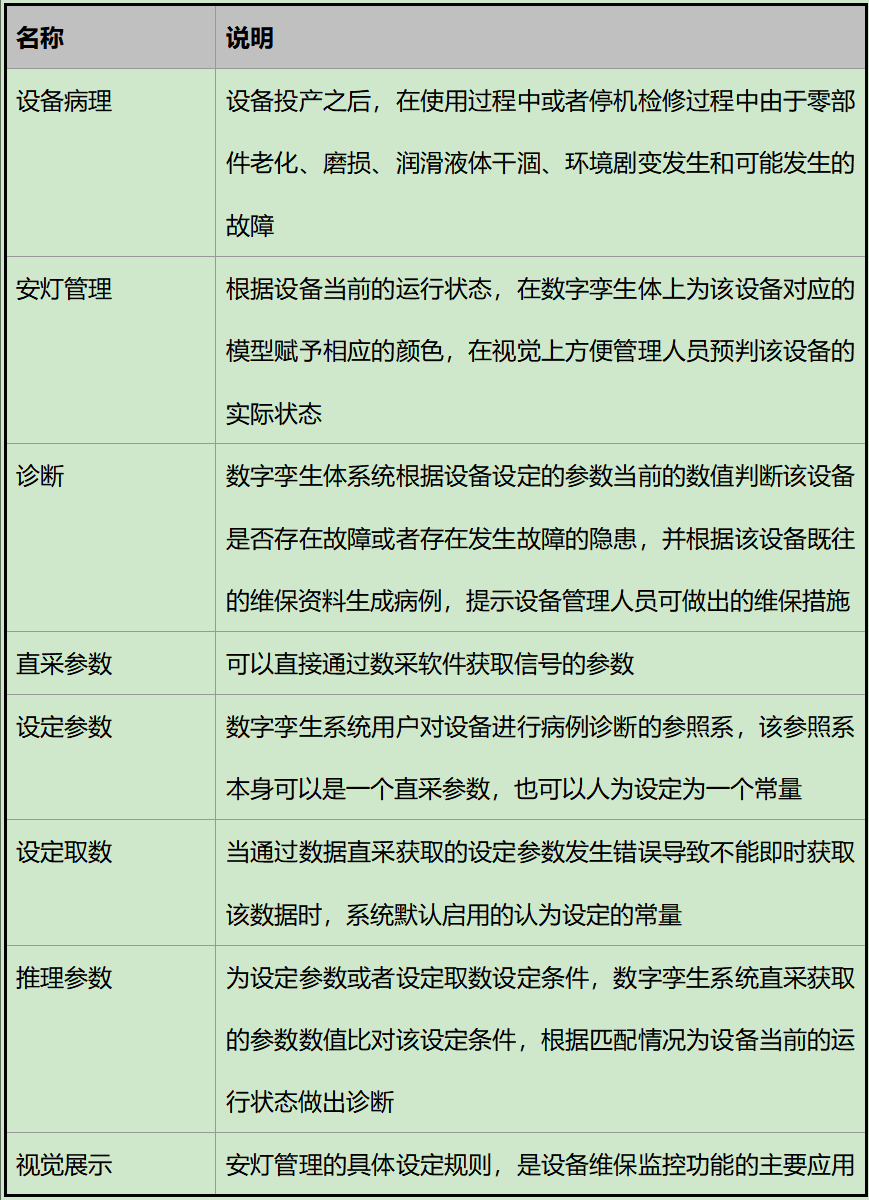

1.1 名词解释

1.2 功能概述

1.2.1 背景说明

设备维保监控是数字孪生产品的标准化功能之一,也是高价值场景的主要体现,该功能部分的实现了设备预测性维护的既定目标,在初始化阶段,通过将设备当前病理状态抽象落脚到设备上动态采集的参数信号数值,根据当前数值的变化情况来判断设备是否需要维修保养,同时通过留存分析用户录入的维保内容,建立设备病理—设备参数—排查处理措施的关联关系表,最终完成该功能的闭环。

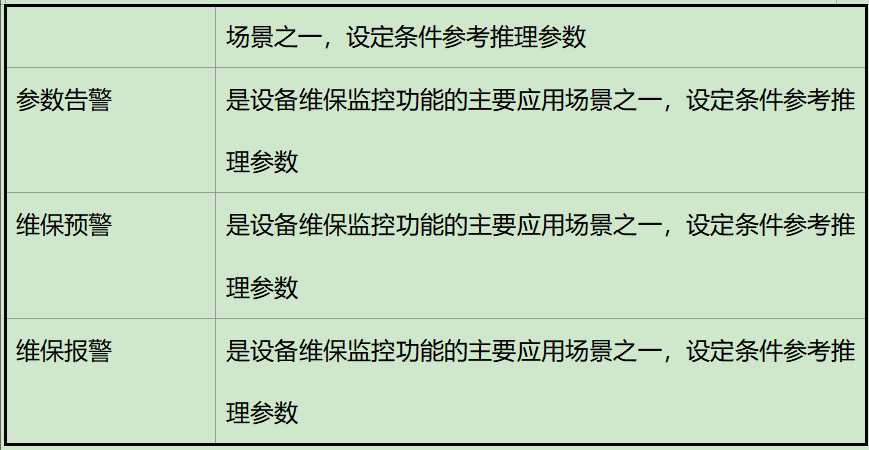

1.2.2 使用群体

1.2.3 功能价值

- 改变了车间设备管理人员的工作方式,从定时定点巡视改为坐班根据系统触发巡查确认,减轻了工作期间身体的劳累程度。

- 结合安灯管理原则,可实现车间设备目视化管理,将复杂的数据转化为简单的开灯——灭灯提示,降低了对人员本身的认知水平和文化程度的要求。

- 实时定位,能够以直观易懂的方式提示每台设备具体的安装位置,管理人员巡查的时候不需要再携带图纸,尤其方便新员工上手。

- 对当前设备进行初步诊断,方便普通员工能够处理排查一些简单的故障,不需要时时呼叫专业的设备维护人员到场,节省生产时间,提高了生产效率。

2 需求分析

2.1 使用场景

在正常工作日内的上午9:00,此时距离上班打卡刚过去30分钟,XX工厂第二车间第一产线的设备管理人员走到数字孪生大屏面前,点击巡检页面,系统根据操作命令从当前实时仿真画面切换到设备巡检的画面,该画面已经收纳了目前已经上线的238台电机。

画面上呈现在设备管理人员面前的有3个黄色的点和3个红色的点,分布在产线模型的不同位置,每个点的上方有一个方块状的小窗口,同样以黄色和红色写明“电流 80”“转矩 86”……

管理人员清楚,这些点就是分布在产线上的每台电机,黄色代表着这台电机可能存在故障隐患,红色则标识这台电机已经发生了故障;他在小窗口上触点黄色或者红色字体,小窗口瞬时切换到提示操作的界面,提示可能发生的故障类型、并且提示处理的方法,比如此时告知设备管理人员这台代号为3SM10的电机发生了皮带老化的故障,并要求更换皮带,需要更换的时间为30分钟,需要更换的皮带编号是90021。

管理员离开工位之前,再次扫了一眼大屏幕,大致确定了这台电机分布在1#小包机输送带3/4长的位置,转身离开了办公室……

2.2 需求描述

2.2.1 准确性

设备定位的准确性,设备当前故障判断的准确性,设备故障诊断的准确性,设备故障推荐处理方案的准确性

2.2.2 便捷性

能够毫无阻滞的获取当前所需的信息,同样需要能够根据当前所需屏蔽当前不需要的信息,由于每条产线需要维保的设备数量不一,避免信息干扰是非常有必要的

2.2.3 自动化

主动推送有故障隐患的设备信息到用户随时携带的移动设备上,并提示完整的诊断内容和处理方案

2.3 辅助性功能要求

2.3.1 可扩展性

考虑设备更新换代的频率比较高,可自助或者半自助式管理需要维保的设备,包括增加新设备及相应的参数和数采点位、删除现有加入维保功能的设备,修改现有设备的参数和数采点位

2.3.2 兼容性

在维保操作时,支持直接导入目前已经在用的维保资料格式

3 业务分析

3.1 业务流描述

在初始化阶段,有权限的用户在登录系统管理后台之后,需要在业务配置相应的功能下维护设备维保需要用的物料信息,主要有轴承、皮带、润滑油三大类别,用户可以根据实际需要修改物料类别和型号,并可随时修改物料编号、所属类别和物料名称。

物料信息维护完成之后,需要登记日后可能发生在设备上的故障,为了数据规范化,同样需要对故障进行分类,可以根据实际需要随时修改故障类别,并可修改故障名称、发生原因、处理方案、维护保养所需的物料。

作为前置条件,在一般情况下,产线模型以及设备的实体和属性已经具备,设备实体和其他实体之间的关系已经创建,因此留给用户的工作只需要在数字孪生体上根据实际安装的物理空间位置进行映射,标明具体的某台没有独立模型的设备的实际位置即可。

此时,设备在应用于该场景必须具备的数据已经在业务后台生成,在产线孪生体上也有了唯一的三维空间坐标,正式进入应用配置阶段。

在应用配置阶段,为了将设备病理落脚到具体的参数信号,首先需要根据每台电机选定将来要用于和病理关联的参数,需要注意的是,该参数并不一定只和一种设备病理状态关联,因此该参数是可应用于多个病理推断场景的。

上述步骤完成之后,意味着数字孪生系统对设备的病理诊断找到了病根,但是在实际诊断过程中,需要提供设备病理的参照标准,该标准在本功能范围内称之为设定参数,用户以设定参数为杠杆,根据实际经验,为该杠杆设定诊断级别。

最后为了实现可视化管理的目标,可以为上述诊断结果配上简单易懂的提示信息,这在系统上称之为视觉展示。

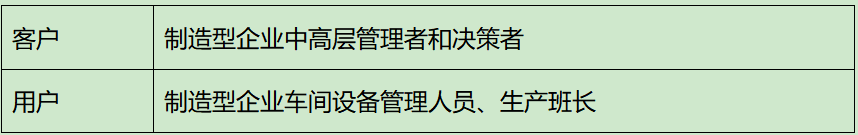

3.2 业务分析图示

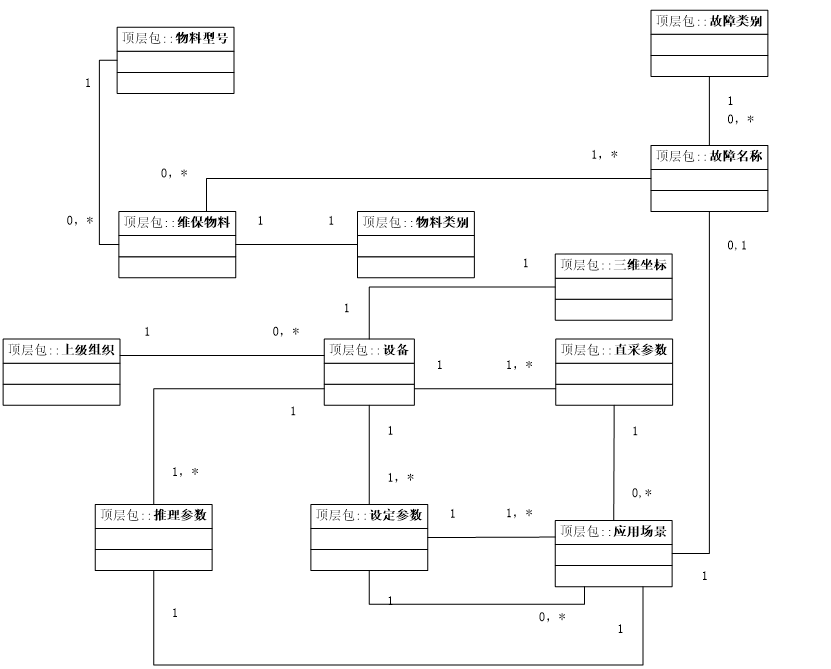

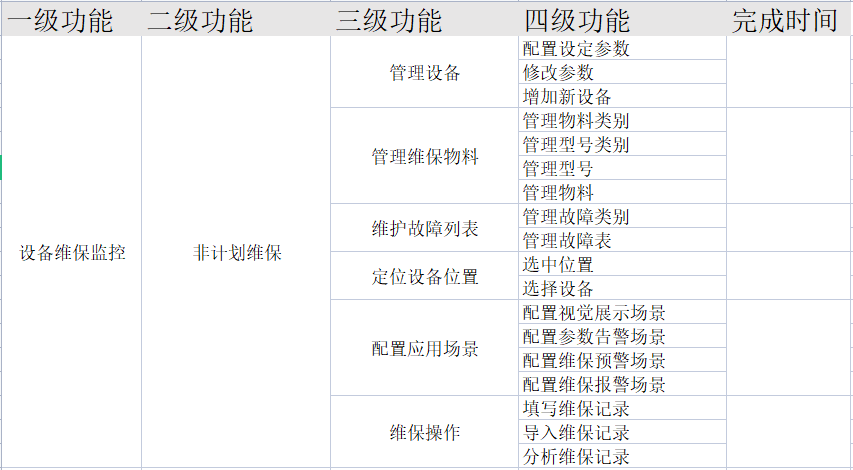

根据业务流描述,将业务分析的结果系统化抽象化之后,可得到最粗的业务活动图和ER图。

3.2.1 业务活动图

3.2.2 ER图

3.3 功能roadmap

4 数据准备

4.1 创建设备基础数据

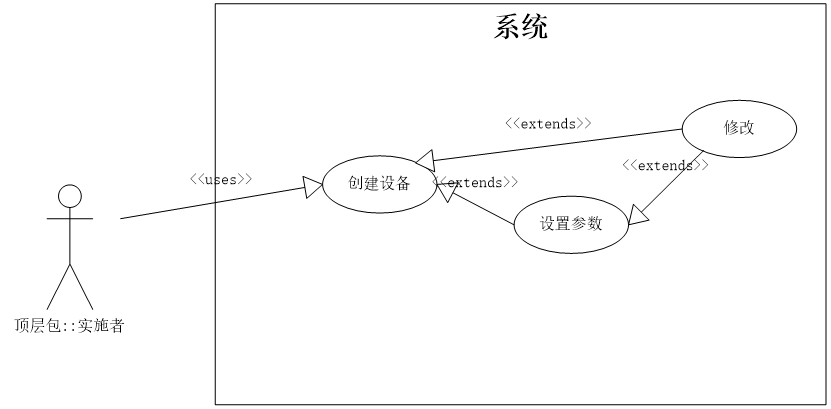

4.1.1 用例解构

4.1.2 实现说明

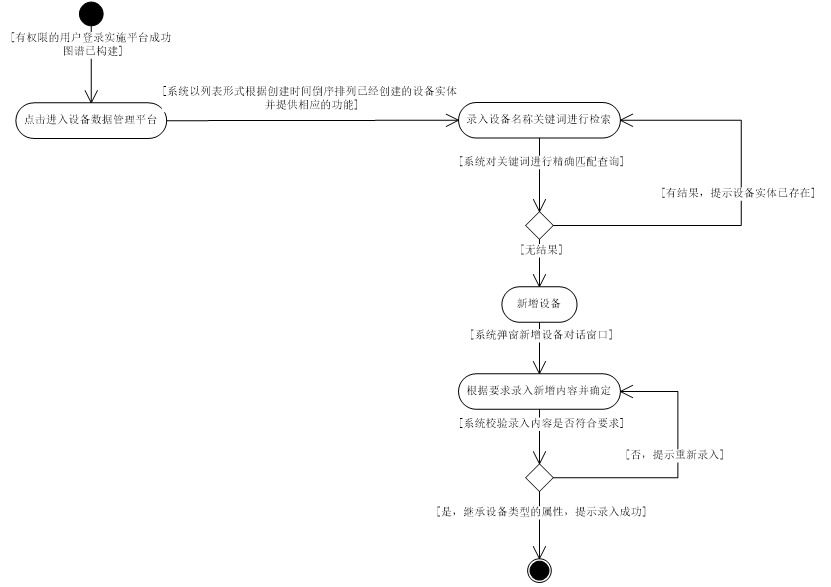

1)创建设备

2)设置参数

略

4.2 创建业务基础数据

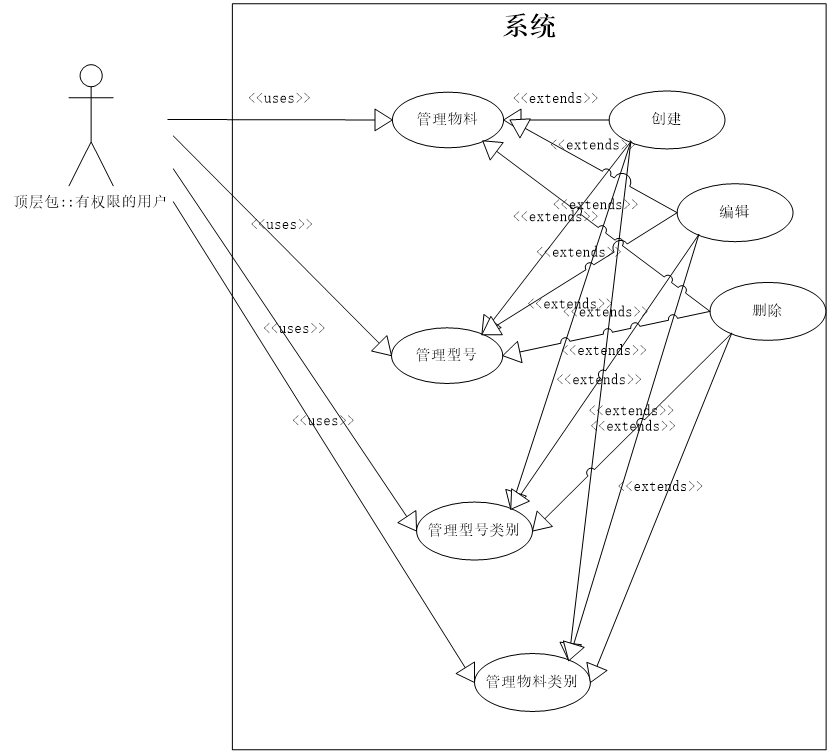

4.2.1 创建维保物料

1)用例解构

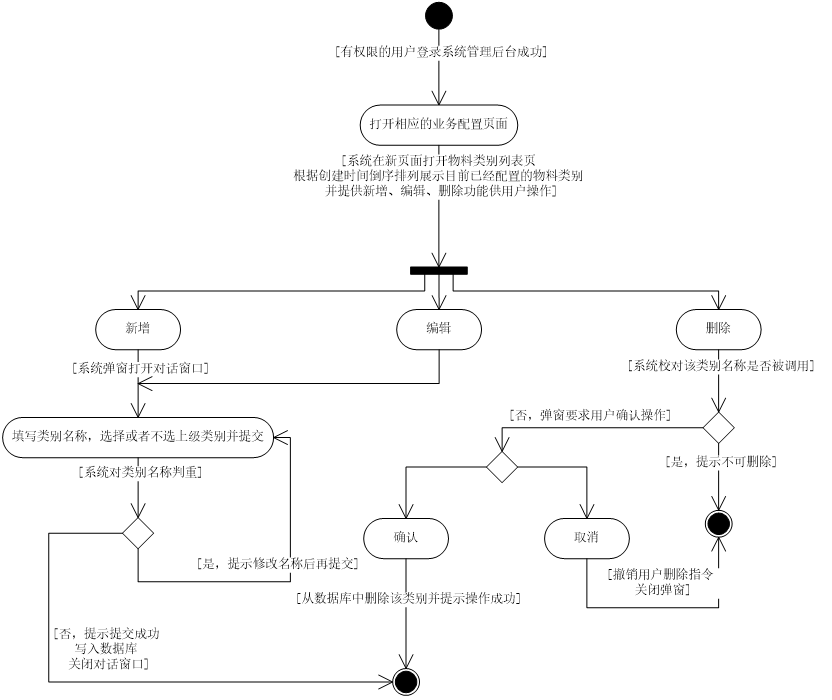

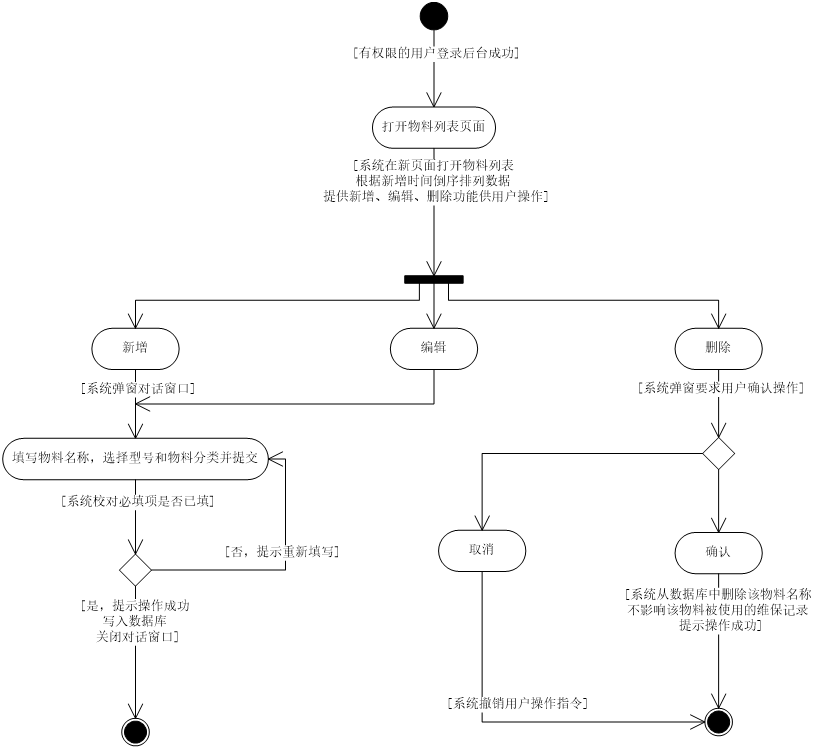

2)业务活动实现

2-1 管理物料类别

2-2 管理型号类别

同上

2-3 管理型号

同上

2-4 管理物料

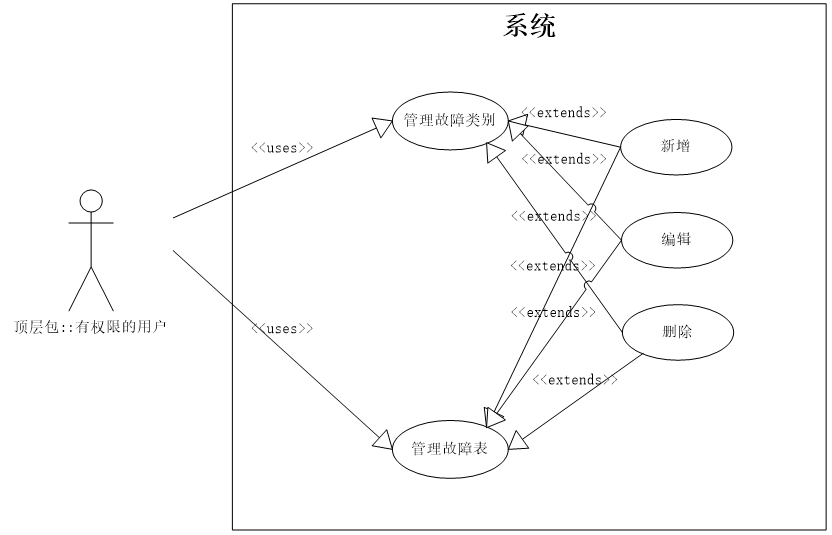

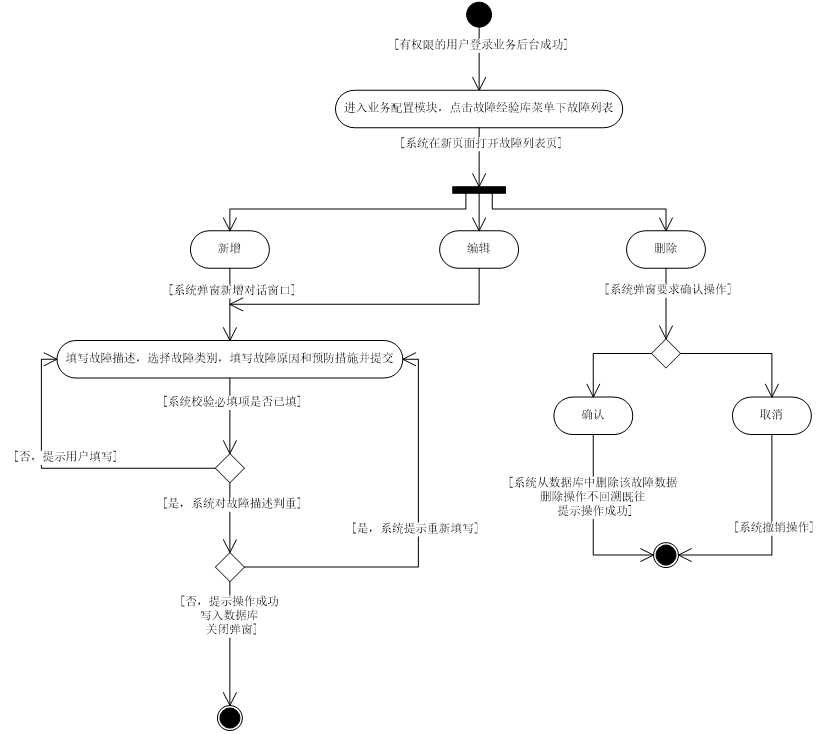

4.2.2 维护故障列表

1)用例解构

2)业务活动实现

2-1 管理故障类别

同物料类别

2-2 管理故障表

5 功能实现

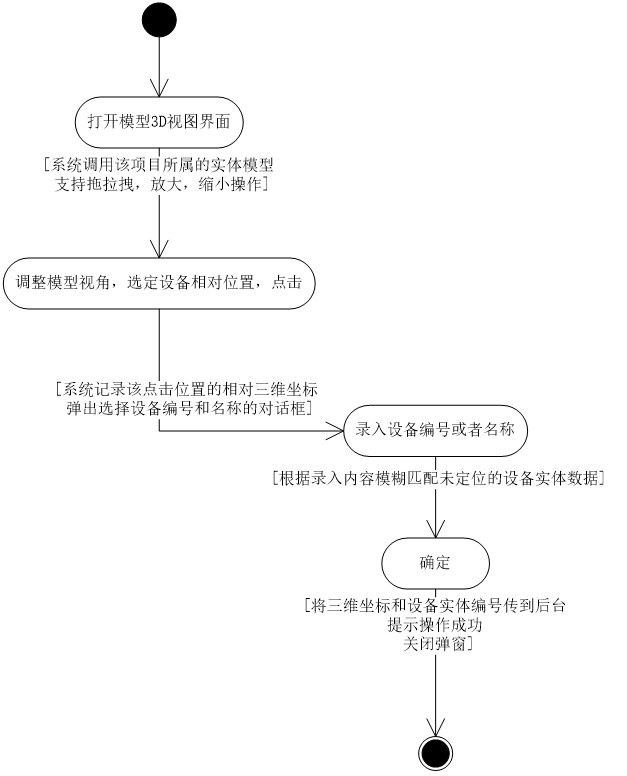

5.1定位设备位置

5.1.1 用例解构5.1.2 业务活动实现

1)业务活动实现图

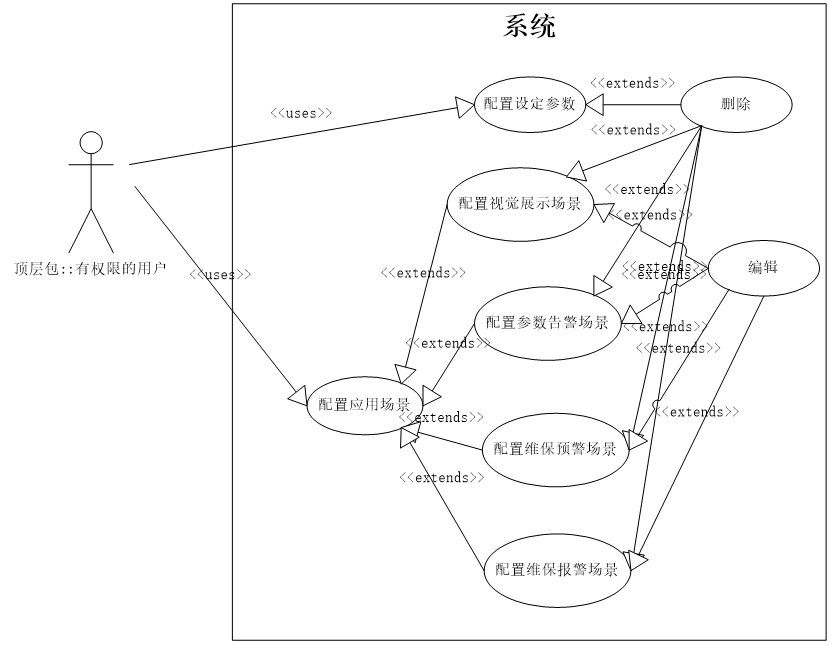

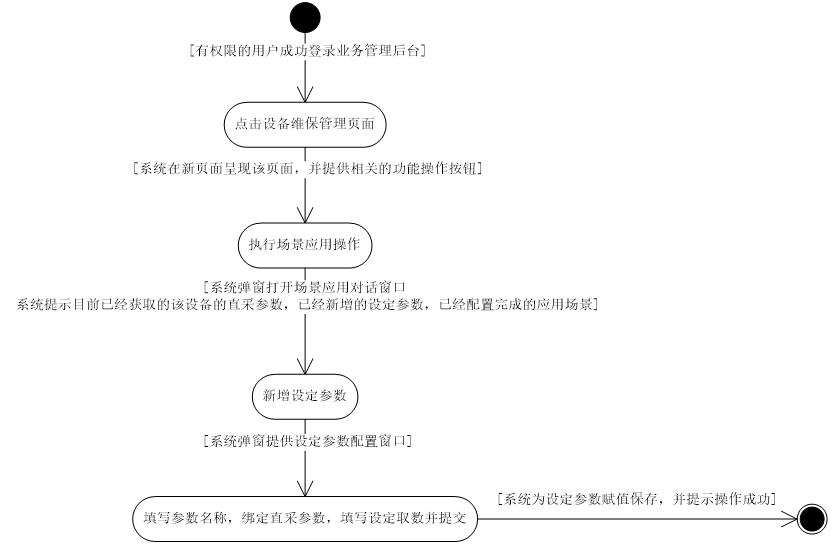

5.2 场景应用配置

5.2.1 用例解构

5.2.2 业务活动实现

1)配置设定参数

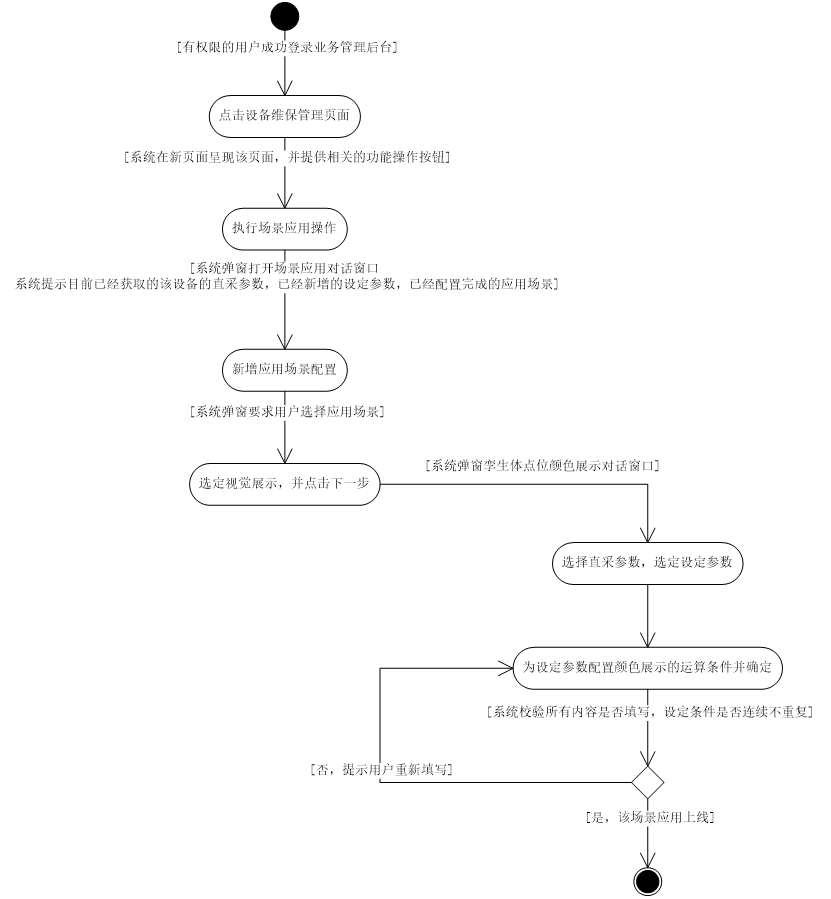

2)配置视觉展示应用场景

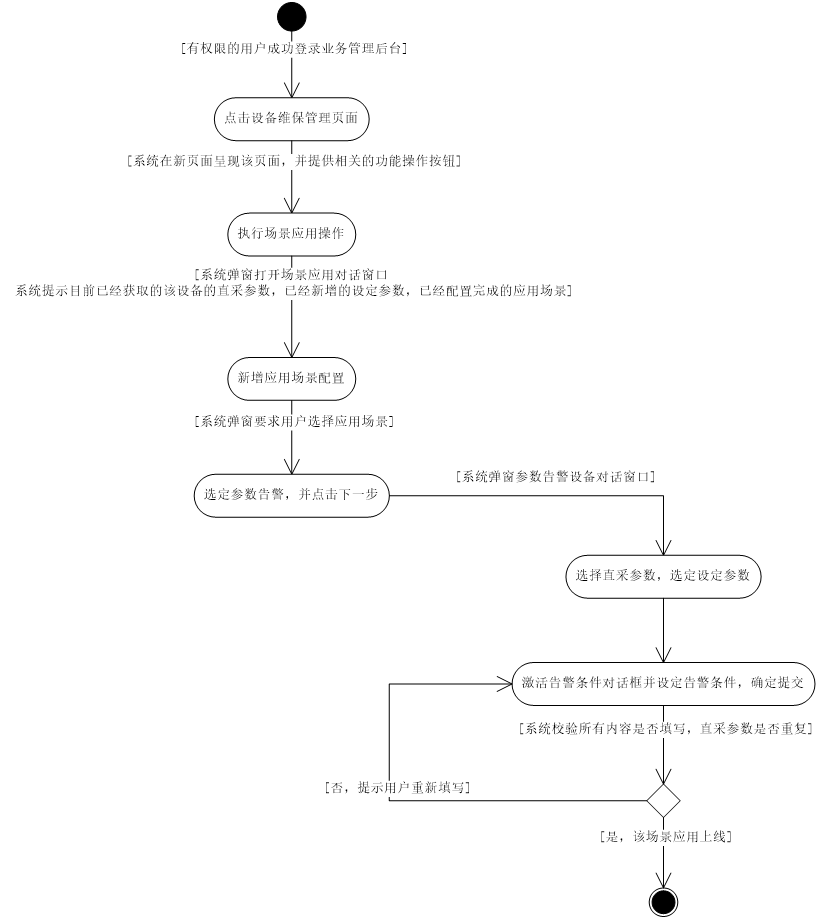

3)配置参数告警应用场景

4)配置维保预警应用场景

略

5)配置维保报警应用场景

略

5.3 维保操作

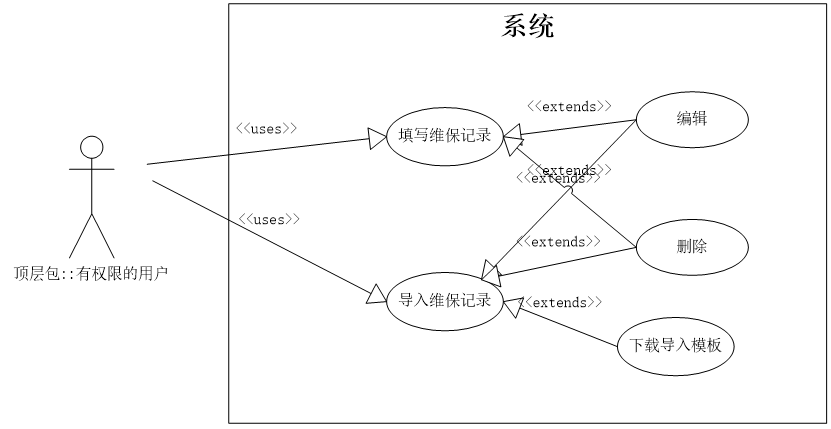

5.3.1 用例解构

5.3.2 填写维保资料

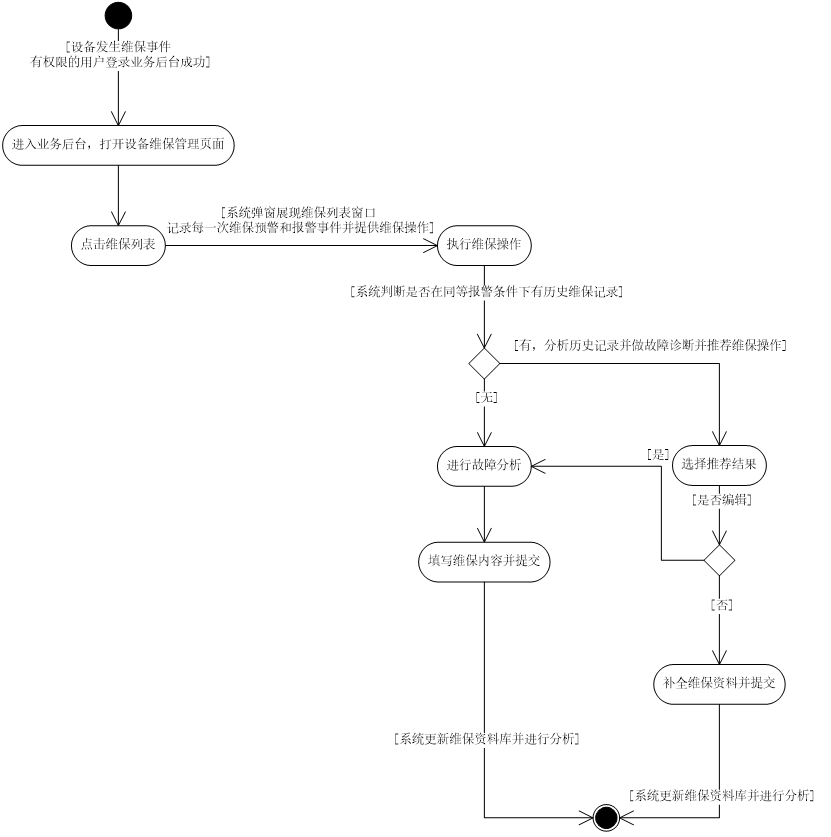

1)业务活动实现图

本文由 @疯跑的蜗牛 原创发布于人人都是产品经理。未经作者许可,禁止转载

题图来自Unsplash,基于CC0协议

- 目前还没评论,等你发挥!

起点课堂会员权益

起点课堂会员权益