从工地到车间:跨行业设备数字化的实战案例与价值重构

从建筑工地到汽车产线,设备数字化正在重塑传统工业的运营逻辑。本文通过智慧工地、石化检修平台、汽车DMS三大实战案例,深入剖析产品经理如何以业务需求为锚点,构建从基础监控到价值创造的全链路解决方案,揭秘跨行业数字化转型的底层方法论与实战技巧。

从工地到车间 跨行业设备数字化的实战案例与价值重构

一、跨行业实践锚定设备数字化核心逻辑

笔者深耕设备数字化领域,以产品经理身份主导智慧工地设备管理模块、租赁商场设备监控系统、中石化大检修平台及汽车DMS系统的设计与开发,横跨建筑、石化、汽车三大工业及制造业核心赛道。

结合多行业实战经验总结发现,设备数字化的核心并非单纯技术堆砌,而是产品经理以“业务需求为锚点,数据驱动为核心,平衡共性标准与行业个性”的精准落地,最终实现从“被动响应式管理”到“主动预判式运营”、从“工具级赋能”到“价值级创造”的关键转型。

本文将以产品经理视角,结合三大典型项目实战案例,拆解设备数字化的需求挖掘、方案设计、落地迭代全流程核心思考。

二、多维度拆解设备数字化的实战路径

1. 跨行业共性痛点破局,行业特性精准适配。

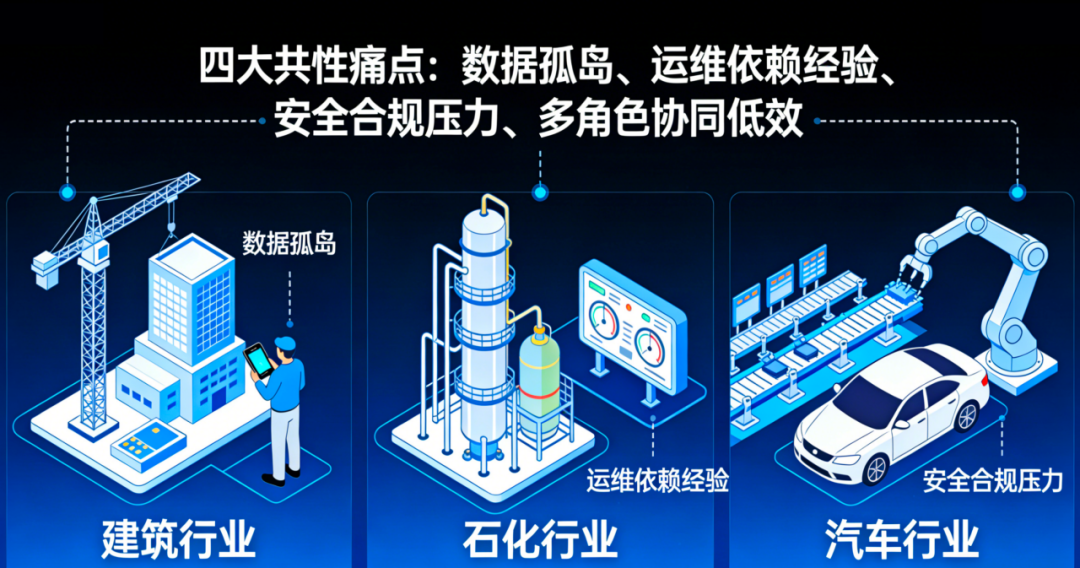

无论是建筑施工场景的户外移动设备、石化领域的高危作业设备,还是汽车产业的产线及售后运维设备,均面临“数据孤岛、运维依赖经验、安全合规压力、多角色协同低效”四大共性痛点。站在产品经理视角,核心解题思路是“共性问题标准化沉淀,个性问题定制化拆解”——先提炼跨行业通用的产品能力模块,再结合行业场景特性做差异化设计,确保方案既落地又可复用。

1)建筑行业(智慧工地):聚焦“户外移动+环境复杂”核心特性,以PM视角破解设备管控盲区

工地塔吊、施工电梯等关键设备分散部署且移动性强,传统管理依赖人工巡检,不仅效率低,更易出现隐患漏判、响应滞后等问题。

作为产品经理,我牵头组织施工员、安全员、技术团队开展3轮需求共创,明确“可视化监控+闭环管理”核心诉求,最终搭建“智能硬件+云平台”核心架构:通过塔吊吊钩可视化系统、集成北斗定位与SOS报警的智能安全帽,实时采集设备运行参数与人员位置数据;同步接入BIM+GIS可视化模块,满足管理人员“直观监控”需求。

针对多品牌设备协议不统一的数据孤岛痛点,我主导推动边缘网关技术选型与协议兼容库开发,将异构数据统一转化为标准格式,同时联动整改工单系统,设计“隐患识别-工单派发-进度追踪-闭环验收”全链路流程,确保一线问题可落地、可追溯。项目落地后,安全隐患整改闭环率达100%,关键工序验收时间压缩40%,验证了“需求精准匹配+技术适配场景”的PM核心价值。

2)石化行业(中石化大检修平台项目):紧扣“高危场景+标准化作业”核心需求,以PM思维平衡安全与效率

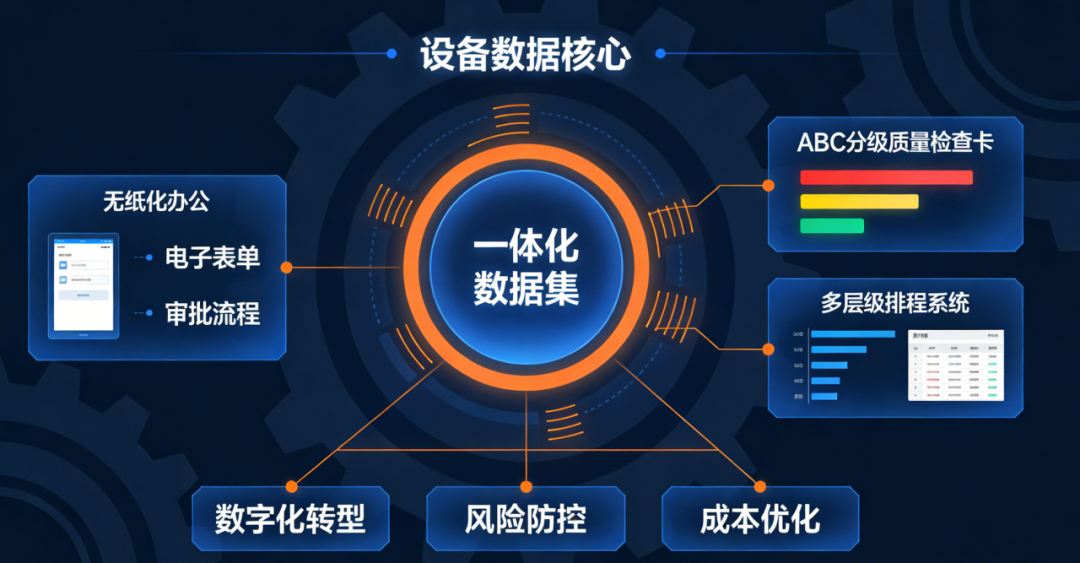

以设备为核心构建一体化数据集,实现数据统一流转与无纸化办公;通过工序级 ABC 分级质量检查卡强化风险管控,结合多层级精准排程优化资源配置,三位一体破解数字化转型、风险防控、成本优化难题,赋能企业精益运营。

3)汽车行业(汽车DMS系统项目):聚焦 “长链路 + 多主体” 核心场景,以 PM 视角打通售前售后全服务流程

针对主机厂、4S 店、销售 / 维修技师、车主多角色差异化需求,按 “售前 – 线索 – 预约 – 试驾” 与 “售后 – 线索 – 故障 – 预约” 双链路构建核心功能:

售前链路:整合全渠道线索并智能分级,为主机厂提供全局监控数据、4S 店销售精准跟进支撑;搭建轻量化预约入口,自动匹配车型库存与空闲时段;试驾环节记录行驶数据、沉淀体验反馈,助力主机厂产品迭代。

售后链路:捕获车主多渠道售后线索并自动关联车辆档案,实时流转至 4S 店售后端;接入汽车故障码数据库与设备实时数据,通过智能预警算法助力技师快速诊断;基于故障类型与技师技能等级智能排程,优化维修预约体验与工位利用率。

系统上线后,设备故障响应时间从 24 小时缩短至 4 小时,维修技师工作效率提升 30%,售前线索转化率与售后客户满意度显著提升,充分印证 “多角色需求平衡 + 数据驱动决策” 的产品核心能力

2. 迭代路径升级,实现从“工具”到“价值”的跨越

三大项目的产品迭代,本质是产品经理主导“需求升级-能力迭代-价值深化”的过程,均遵循“基础监控-数据整合-价值深挖”核心路径,核心逻辑是从“满足基础管理需求”向“创造核心业务价值”进阶,每一步都需PM精准把握需求优先级与价值导向。

1.0阶段(基础工具期):核心目标聚焦“看得见、管得住”,PM核心动作是“需求落地与易用性保障”。

智慧工地初期仅实现塔吊起重量、风速等关键设备运行数据的实时展示;石化检修平台起步阶段以检修台账记录、基础信息录入为主;

汽车DMS初期核心实现设备基础信息的系统化管理。此阶段我重点关注“一线人员接受度”,通过极简操作设计、小范围试点反馈优化,降低使用门槛,核心解决“信息不透明、管理碎片化”基础问题。

2.0阶段(数据整合期):核心目标升级为“联得上、算得清”,PM核心动作是“数据链路搭建与价值初显”。

我主导推动统一数据底座建设,打通设备数据与核心业务系统(如智慧工地的施工进度管理系统、汽车DMS的售后工单系统)的联动,实现数据从“孤立”到“可用”的转变。例如,结合施工进度管理需求,新增“设备利用率分析”模块,优化设备调度方案;关联维修工单数据,统计设备故障与车型的关联关系,为售后服务策略优化提供数据支撑。

此阶段重点在于PM对“数据价值”的预判与业务场景的融合设计。

3.0阶段(价值创造期):核心目标进阶为“能预判、促优化”,PM核心动作是“AI技术落地与价值量化”。

我牵头引入AI算法团队,结合业务场景设计个性化模型:在智慧工地落地AI违规操作识别算法,识别准确率达98%,提前预警人员未系安全带、设备超载等违规行为;为汽车DMS新增预测性维护模块,通过设备运行数据趋势分析,提前3天预判潜在故障;推动石化检修平台结合设备运行时长、磨损数据,自动生成周期性维保提醒,避免突发停机。

此阶段重点在于PM对“技术与业务融合度”的把控,以及通过“故障停机时间减少率”“效率提升百分比”等量化指标,验证产品价值。

3. 产品经理能力破局,适配跨行业挑战

跨行业设备数字化场景,对产品经理的“复合能力模型”提出极高要求。

结合实战经验,我认为设备领域PM需具备“行业认知+数据能力+协同能力+价值思维”四大核心能力,且需在实战中不断迭代完善,才能适配跨行业挑战。

1)核心能力落地:作为设备领域PM:

- 行业认知是基础——需快速吃透不同行业的业务逻辑、核心痛点及合规要求,例如通过跟岗调研掌握石化行业《危险化学品安全管理条例》对检修作业的要求,熟悉汽车行业售后服务标准;

- 数据能力是核心——需主导数据底座搭建,解决多设备协议兼容、数据清洗、数据建模等关键问题,例如推动边缘网关解析Modbus、OPC UA等工业协议,实现99%以上设备的统一接入;

- 协同能力是保障——需高效联动研发、一线运维、设备厂商等多方,例如在智慧工地项目中,组织施工员、安全员深度参与需求评审,确保产品设计贴合一线实际;

- 价值思维是关键——需始终以“业务价值”为导向,避免技术堆砌。

2)跨行业适配技巧:作为多次跨行业转型的PM,我总结出“三步适配法”:

一是“抓核心流程+访关键角色”,通过梳理3-5个核心业务流程(如石化检修的“风险评估-作业实施-验收归档”)、深度访谈一线关键岗位,快速定位行业核心痛点;

二是“底层能力复用+行业特性定制”,将设备台账、数据可视化等底层模块沉淀为通用能力,针对安全预警规则、流程闭环逻辑等做行业定制;

三是“拒绝C端思维套用”,工业设备产品需优先保障稳定性、安全性与合规性,而非过度追求交互体验,始终以“解决实际业务问题、创造可量化价值”为核心导向。

4. 落地难点突破与未来趋势预判

设备数字化落地过程中,产品经理是“问题破解牵头人”,需直面三大核心痛点,结合行业趋势提前布局,才能持续提升产品竞争力。

1.落地难点破解:作为PM,需牵头推动难点突破:

一是数据采集难(设备品牌杂、通信协议不统一),主导设计“边缘网关+协议兼容库”技术方案,协调技术团队完成多品牌设备适配,实现数据统一接入;

二是一线人员抵触(操作复杂、改变原有工作习惯),通过“极简操作设计+场景化现场培训+小范围试点推广”,降低使用门槛,例如将石化检修平台核心操作简化为3步,配套图文教程与现场实操指导;

三是价值量化难,牵头建立“效率提升、成本降低、风险规避”三维价值评估体系,通过“故障停机时间减少率”“维保成本下降金额”“安全隐患发生率降低幅度”等量化指标,直观呈现设备数字化价值,争取业务方持续支持。

2.行业趋势布局:未来设备数字化将向“AI深度融合、数字孪生、全链路协同”发展。

如智慧工地可引入数字孪生技术,构建虚拟工地镜像,实现设备运行模拟与风险预判;汽车DMS可结合工业大模型,提升故障诊断准确率;石化检修平台可联动供应链系统,实现维保配件的智能调度,进一步挖掘数据价值。

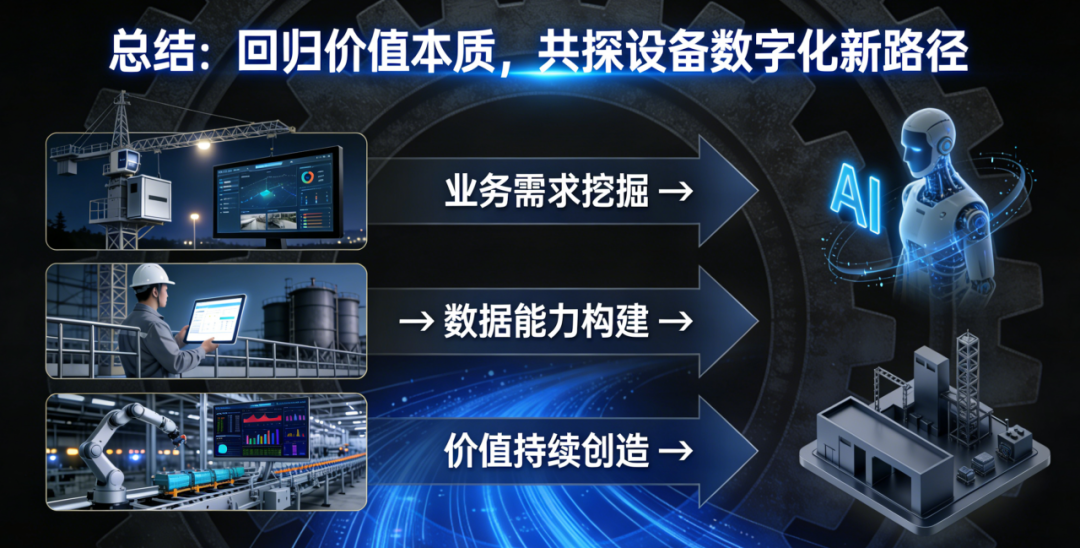

三、回归价值本质,共探设备数字化新路径

从建筑工地的塔吊智能监控,到石化油库的标准化检修平台,再到汽车行业的全链路DMS系统,跨行业实战让我深刻体会到:

设备数字化的核心,是产品经理以“业务为根、数据为魂”,通过需求精准挖掘、方案平衡设计、迭代价值深化,实现从“工具赋能”到“价值创造”的本质转型。

对于设备领域产品经理而言,需持续沉淀行业认知、打磨数据能力、强化价值思维,才能适配工业及制造业数字化转型的核心需求。

未来,随着AI、数字孪生等技术的深度应用,设备数字化将迎来更广阔的发展空间,而产品经理始终要坚守“务实落地、聚焦价值”的核心逻辑,成为技术与业务之间的桥梁。

本文由 @PM逆向思维 原创发布于人人都是产品经理。未经作者许可,禁止转载

题图来自Unsplash,基于CC0协议

- 目前还没评论,等你发挥!

起点课堂会员权益

起点课堂会员权益